製造技術

PRODUCTION

わたしたちシャロンは、メイクアップスポンジ・パフ、化粧雑貨類の製造において、長年培った知識とシャロン独自のノウハウを元に、品質管理と安全衛生管理を徹底しています。

メイドインジャパンならではの安心・安全で、高品質な製品をクリーンな環境で製造しております。

小ロットから大量ロットまで、国内外の様々なメーカー、商社、店舗などの多様なご要望に対応し、創業より長年培ってきた豊富な経験知識と最新の設備を活かし、日本の製造メーカーとして、信頼できる高品質で安心・安全な製品をご提供いたします。

加工工程

Manufacturing Process

裁断

油圧裁断機でスポンジの原反やパフの生地を裁断。ご要望にあわせて様々な大きさや形の対応が可能です。 他にもウレタン製品、シートマスクなど不織布の裁断も行なっております。 古い機械を使った半自動の作業ですが、独自の裁断技術と職人による生産量は自動裁断機を上回ります。

縫製

弊社自慢のパウダーパフは、シャロンオリジナルの自動ミシンを使用し、一定の品質と量産体制を実現しました。 また、針を使用する工程をできる限り減らし、針の混入リスクを抑えた製造方法を採用しております。 最終仕上げは高い縫製技術と経験を持った職人の手で丁寧に行います。

研磨

自動研磨機にて、スポンジの側面や角を滑らかに研磨。 形状に合わせた様々な型を使用し、スポンジが肌にフィットするよう微妙な曲線や角度を付け最終整形を施します。 ただ型の通り削れる訳ではなく、経験を積んだ作業員による絶妙な調整が必要になる、スポンジパフ製造の肝となる工程です。

乾燥・特殊処理加工

裁断・研磨を終えたスポンジを大型乾燥機で乾燥しながら、同時に削りカスなどの異物を落とします。また、仕様によりシャロン独自の特殊処理を施します。

その他・加工

プレストパウダー用の生地と合皮を溶着する絞り加工、合皮への刻印加工、フロッキーパフへのリボン溶着加工など、 製品のオリジナリティを出す加工が可能です。

仕上げ工程

Finishing Process

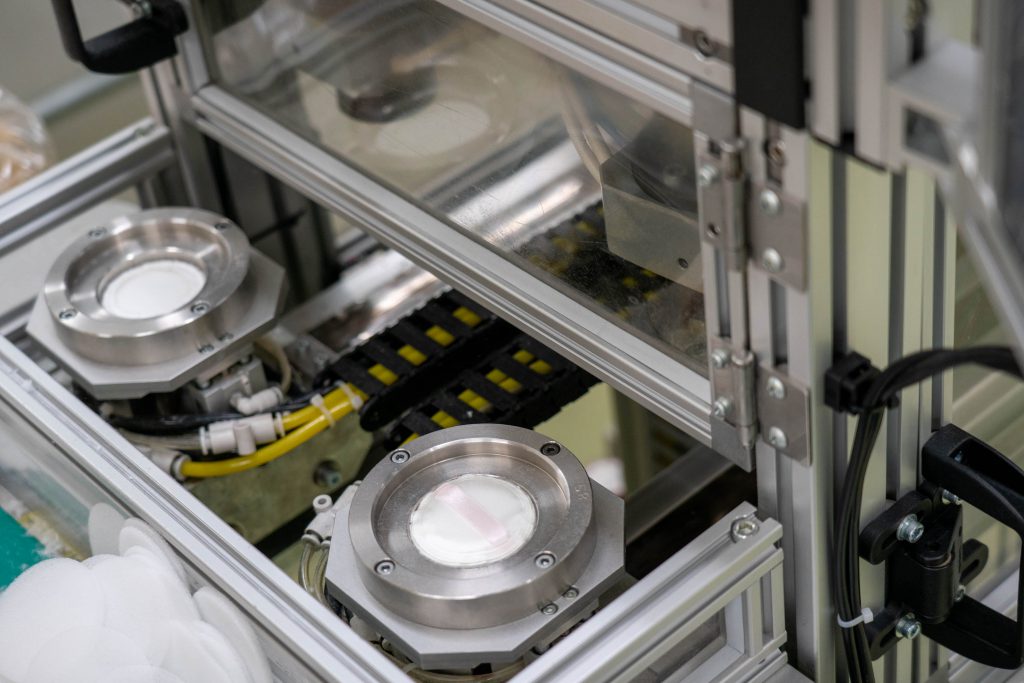

検針・包装前検品

縫製工程をともなう製品は、金属探知機にて全数チェックを実施。 包装される前の製品を経験を積んだ検品作業員がひとつひとつ手に取り、目視と触診で検品します。

自動包装・ピロー包装

シャロン独自の自動溶断包装機にて製品を包装。

ピロー包装、ノッチ付き包装などの個別包装が可能です。 パッケージへの印字にも対応致します。

仕上げ・最終検品・梱包

梱包・出荷前に不良品が混入していないか最終検品を行います。 仕上げ製品の性質・形態に合わせ、製品ごとに最適な検品方法を実施し、 お客様のご希望に沿った様々な表示方法、梱包・納品形態に対応致します。

企画開発

Planning and Development

パフ・化粧の知識を備えた弊社コスメコンシェルジュが日本化粧品検定協会のご協力のもと、案件に沿った使用感テスト等の検証を行い、様々な検証データ結果を元に、商品コンセプトに合わせた最適な製品をご提案致します。 また、様々な信頼のある資材業者様との協力提携により、時代や需要の移り変わり、様々な客層に合わせた新製品開発も常に進めております。 資材以外にも、パッケージや企画台紙などのデザインからのご提案も可能です。

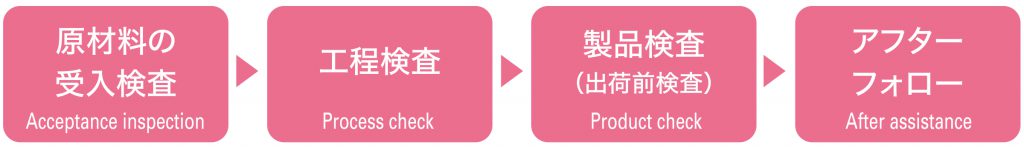

品質管理

Quality Control

シャロンでは常に優れた品質をお客様に提供するために徹底した品質管理を行っております。

各製造工程ごとに厳しい品質検査を実施しており、

それぞれの検査をクリアした製品のみがお客様のもとへ出荷されます。

| 1. 原材料の受入検査 |

| 入荷した原料や資材が品質規格に適合してるかの検査を行います。 原料の検査:外観、物性など/資材の検査:外観、機能性、印刷など。 |

| 2. 資材の品質検査 |

| 資材が品質基準に適合しているかの検査を行います。 |

| 3.工程検査 |

| 生産ラインから定期的に抜き取り検査を行い、様々な検査を行います。 |

| 4. 製品検査(出荷前検査) |

| 各工程を経て出来上がった製品のデータをまとめ、最終チェックが行われます。 すべての品質基準をクリアした製品のみが出荷されます。 |

| 5. 保存サンプル) |

| 出荷された製品のサンプルは、検体として品質管理部にて定められた期間、保管を行っております。 |

| 6. クライアントからの要望(クライアントの窓口) |

| より良い製品開発のため、クライアントからいただきました声は集約し、次の製品設計・開発へ反映させてい ただいております。また、製品に対するクレームが発生した際には当社のクレームシステムに沿って速やかに 対応させていただき、原因追及と再発防止策の実施へ取り組んでおります。 |

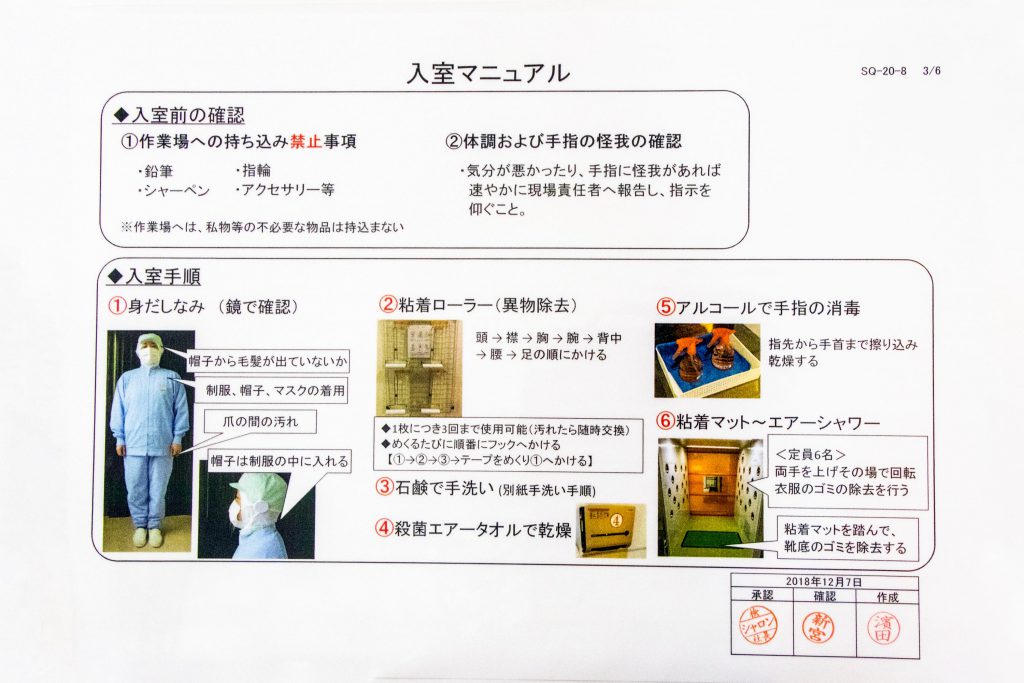

クリーンルーム・衛生管理体制

Clean Room・Hygiene Management System

包装・表示・仕上げ・梱包工程は全てクリーンルーム(※ISOクラス8=クラス100,000)にて行なっております。化粧品GMP(ISO022716)に準拠した生産管理体制を取っており、入室前には必ず除塵、手洗い・消毒を徹底し、常にクリーンな環境で安心・安全な製品の製造を心がけております。

※空気中の微粒子がどの程度少ないか、つまりどれくらいキレイなのか。これらについての規格がクラス(清浄度)です。クラスの示す尺度は、単位体積に含まれる粒子の数で示されます。

防虫対策

Insect Repellent Measures

-1024x683.jpg)

防虫対策においては、各作業場に捕虫器を設置し、専門業者による毎月のモニタリングデータと指導に基づいて予防対策を実施。

また、すべての出入り口にはエアーカーテンを設置し、虫の出入りを防止。

CONTACT

ご注文から納品・業務内容のご質問など、まずはお気軽にお問い合わせください!